Entre batatas, bacilos e vidraria: conheça os processos produtivos e as curiosidades por trás da fabricação da vacina BCG do Butantan

Reportagem: Natasha Pinelli/Instituto Butantan

Pesquisar, desenvolver, fabricar e fornecer produtos capazes de impactar a saúde pública sempre fizeram parte da história do Butantan. No início do século XX, depois de contribuir com o controle da peste bubônica no estado de São Paulo e de assumir papel de liderança frente às questões relacionadas ao ofidismo – um grave problema do Brasil na época –, o Instituto também foi essencial no combate daquele que ficou conhecido como o “mal do século”, a tuberculose, por meio da produção da vacina BCG.

Ao longo de todo o ano de 1926, apenas oito ampolas do imunizante foram feitas, sinalizando uma produção ainda incipiente. Duas décadas depois, o Butantan enviava lotes mensais da BCG para a Liga Paulista Contra a Tuberculose, órgão responsável pelas estratégias de controle da doença no estado, e nos anos 1950 já superava a marca de 1,5 milhão de doses anuais. Até meados dos anos 2000, o Instituto foi um dos mais importantes fornecedores do produto ao Ministério da Saúde, junto com a Fundação Ataulpho de Paiva, com sede no Rio de Janeiro (RJ).

A vacina BCG deve ser aplicada ainda nas primeiras horas de vida do recém-nascido e desde 1976 tornou-se obrigatória no Brasil. Feito com bacilos atenuados da bactéria da tuberculose bovina – uma descoberta dos franceses Albert Calmette e Camille Guèrin, daí o nome BCG –, o imunizante demandava uma rotina produtiva intensa que envolvia o uso de cerca de 100 quilos mensais de batatas, horas de higienização de vidraria, além da manipulação de maquinários por uma equipe bastante qualificada.

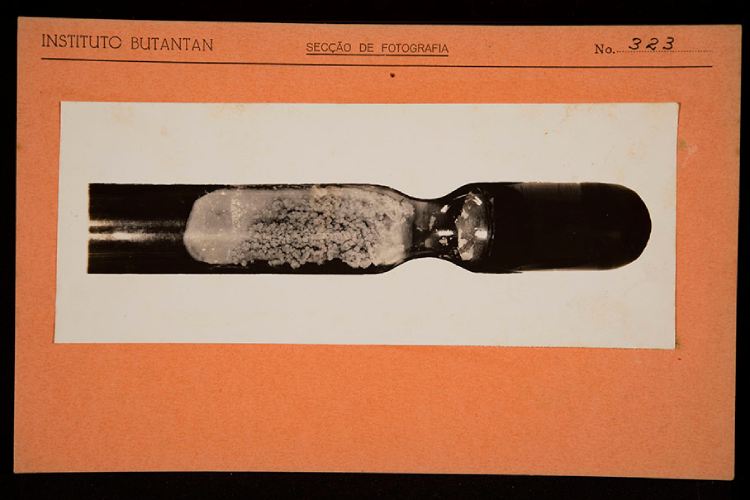

Registro da década de 1930 mostra tubos de ensaio com cultivos do BCG

A arte de fabricar uma vacina

No início, o Butantan fazia a versão oral do imunizante e a planta produtiva se localizava no primeiro andar do Prédio Novo – hoje um edifício histórico, tombado pelo Conselho de Defesa do Patrimônio Histórico, Arqueológico, Artístico e Turístico do Estado de São Paulo (Condephaat), localizado no Parque da Ciência Butantan.

“Garantir o cultivo da BCG sempre foi uma etapa vital do processo. Como em um primeiro momento a bactéria crescia na superfície de uma batata, a cada quinze dias comprávamos 60 quilos do legume, que não podia ter nenhum resquício de agrotóxico e era vendido a alto custo”, lembra a pesquisadora científica do Laboratório de Desenvolvimento e Inovação do Butantan Rosely Cabette Barbosa Alves, que entre o final da década de 1970 até os anos 1990 foi diretora de produção da vacina BCG no Instituto.

Tubo de ensaio com cultura de batata utilizado para o crescimento do BCG

As batatas recebidas precisavam ser higienizadas, descascadas e cortadas em pequenos filetes de 1 centímetro de espessura. Cada um desses pedacinhos era introduzido em tubos de ensaio individuais e com uma espécie de “bulbo” na ponta, em que se concentrava o meio de cultura – preparação feita em laboratório com os nutrientes necessários para o crescimento e desenvolvimento de um microrganismo. Depois, seguiam para esterilização em autoclave. Ainda dentro do tubo, as batatas recebiam uma “massa bacilar” sob sua superfície e retornavam para a estufa, onde permaneciam por 15 dias.

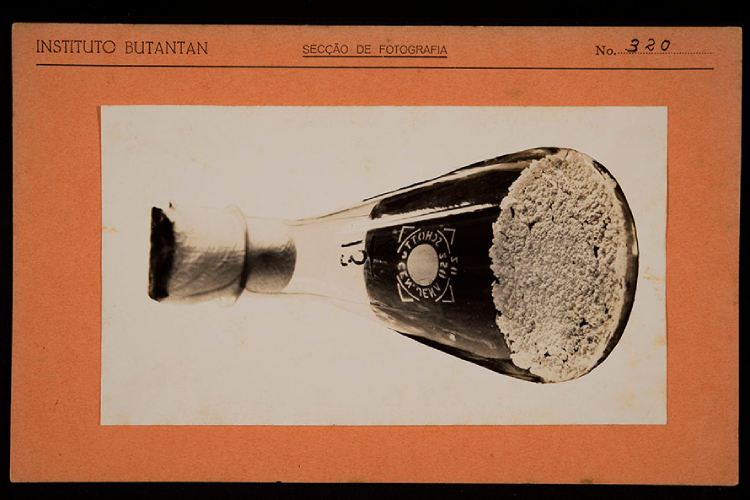

Assim que uma película com a cultura do bacilo surgia no fundo do tubo, o material era cuidadosamente coletado e transferido para um vidro laboratorial em formato de triângulo invertido (erlenmeyer). Por fim, seguiam novamente para uma estufa com temperatura controlada para o crescimento da bactéria.

Como o objetivo desse processo era aumentar a proliferação do microrganismo, os chamados “repiques” – processo em que uma certa massa da bactéria era tirada de um erlenmeyer e parcialmente transferidas para outros frascos, multiplicando o crescimento da BCG – se repetiam por um número determinado de vezes, até alcançar a massa necessária para a produção da vacina. Também era preciso conferir se a película não apresentava nenhum indício de contaminação, e se a bactéria não havia se ‘afogado’, já que a vacina é feita com um microrganismo vivo que precisa de ar para se reproduzir. Semanalmente, parte do material biológico que crescia nos vidros era coletado, diluído e filtrado, dando origem assim à principal matéria-prima da vacina BCG.

Balão de erlenmeyer com cultivo do bacilo

Artesanato biológico

O desenvolvimento da vacina BCG envolvia uma série de processos manuais que conferiam diversas camadas de complexidade ao dia a dia de trabalho. Além das etapas relacionadas à preparação das batatas, era necessário confeccionar diariamente cerca de 800 tampões feitos de ramo de algodão. Similares a uma rolha, as tampas fechavam os vidros erlenmeyer sem que a passagem de ar no recipiente fosse completamente barrada. E uma vez que a vacina BCG é extremamente gordurosa, muitas e muitas horas eram dedicadas à higienização das vidrarias de laboratório – ambos trabalhos eram realizados majoritariamente por mulheres.

No final da década de 1970, a fim de atender às novas diretrizes do Ministério da Saúde, que passou a preconizar a vacina liofilizada intradérmica – com a versão atualizada, o prazo de validade do produto saltou de 15 dias para 12 meses –, a fábrica da BCG mudou para um novo prédio, agora próximo ao Edifício Vital Brazil. No início dos anos 2000, a planta passou por um processo de modernização, e a questão do volume utilizado de erlenmeyer acabou se agravando.

“O microrganismo simplesmente não crescia da mesma forma. Precisávamos usar quase mil erlenmeyer para atingir a mesma massa de bactérias que antes era cultivada em 250 frascos”, conta o diretor técnico do Laboratório Multipropósito, Renato Astray, que trabalhou na produção da vacina BCG logo que chegou ao Butantan nos anos 2000. Com isso, muitos colaboradores chegavam a dedicar mais de seis horas do expediente à lavagem dos vidros, que também se quebravam com facilidade, gerando um custo considerável de reposição.

Ampolas com a vacina BCG ainda líquida seguem para a máquina de liofilização

Por fim, após muita investigação, os profissionais descobriram que um problema relacionado à água usada no meio de cultura era o que freava a proliferação das bactérias. “Foi um aprendizado importante na época. Afinal, por mais que a nova fábrica fosse mais moderna e com importantes evoluções tecnológicas, tivemos que lidar com essa situação”, pondera Renato.

Outra particularidade do imunizante era a necessidade de uma ampola especial. Feito de vidro, o recipiente tinha um gargalo mais comprido, que ajudava a proteger o produto da alta temperatura da máquina seladora, necessária para “lacrar” o frasco. A manutenção e reposição das peças do equipamento, de origem japonesa, eram um desafio à parte.

“Uma vez fui até o Aeroporto de Cumbica receber as peças e, quando abri as caixas, a maior parte já estava quebrada. Chorei muito”, recorda Rosely, que até buscou parcerias para produzir em território nacional peças similares, capazes de suportar altas temperaturas – sem sucesso. Já Renato desenvolveu outra estratégia: sempre que possível, durante toda a etapa de fechamento das ampolas, ele mantinha a postos um colaborador terceirizado, responsável pela manutenção da seladora. “O problema é que muitas vezes o processo se estendia madrugada adentro e ele acabava dormindo no carro”, diverte-se.

Depois que a vacina BCG era liofilizada as ampolas seguiam para a máquina seladora

Questões estratégicas de mercado aliadas à necessidade de novas adaptações da fábrica, que precisava atender às normas de Boas Práticas de Fabricação (BPF) da Agência Nacional de Vigilância Sanitária (Anvisa), fizeram com que o Butantan optasse pela suspensão da fabricação da vacina BCG no ano de 2007. Por mais que os desafios fossem constantes e diários, os colaboradores se recordam com carinho e orgulho do período dedicado à produção do imunizante.

“Eu amava trabalhar na fabricação de BCG. Boa parte da minha vida foi ali, criei meus filhos enquanto também cuidava de todos aqueles processos”, lembra Rosely. Renato reforça que mesmo com tantos desafios, a vacina produzida pelo Butantan era excelente no quesito qualidade. “No nosso melhor ano, chegamos a produzir quase 3 milhões de doses. De fato, muita coisa era feita a mão, e cada etapa acompanhada de pertinho, com muita atenção e cuidado”, completa.

Primeira cientista mulher do Butantan, Jandyra Planet do Amaral contribuiu para o aperfeiçoamento da produção de vacina BCG no Instituto

BCG e as mulheres

O papel desempenhado pelas mulheres na fabricação da BCG foi essencial para que a vacina chegasse ao braço da população brasileira. Além de realizar com maestria os processos artesanais e de manipular maquinários extremamente complexos e pesados, elas ocupavam os cargos mais altos do setor produtivo, tomando decisões estratégicas e constantemente buscando melhorias.

Jandyra Planet do Amaral, chefe da Seção de Bacteriologia nos anos 1960 e, posteriormente, a primeira mulher a se tornar diretora-geral do Butantan, foi crucial para que a produção da BCG decolasse na instituição. Em 1958, ela passou seis meses no Instituto Pasteur de Paris, na França, a fim de conhecer os detalhes da produção estrangeira e implementar melhorias na planta do Butantan. Foi durante sua gestão, já na década de 1970, que o Instituto passou a fabricar a BCG liofilizada.

Hoje, é também sob a liderança de uma mulher, a pesquisadora científica do Laboratório de Desenvolvimento de Vacinas Luciana Leite, que estudos em prol da melhoria da vacina BCG estão sendo feitos no Instituto Butantan. Há quase duas décadas, a cientista tem se dedicado ao desenvolvimento de um imunizante recombinante, capaz de induzir uma maior proteção contra a tuberculose.

Além disso, as pesquisas encabeçadas por Luciana podem resultar em mais um produto inovador: a chamada Onco rBCG é uma terapia com composição similar à vacina BCG recombinante, mas com altíssimo potencial para o tratamento de recidivas de câncer de bexiga.

Pesquisadores do Butantan estudam uso de BCG recombinante como tratamento para câncer de bexiga

Dia da vacina BCG

Celebrada em 1º de julho, a data tem como objetivo reforçar a importância do imunizante, que continua sendo a melhor estratégia disponível para a prevenção das formas graves da tuberculose entre o público infantil. Além de afetar os pulmões, a doença pode ocasionar danos aos ossos, rins e meninges (membranas que envolvem o cérebro).

De acordo com Luciana, outro ponto a favor da vacina BCG é a capacidade do produto de induzir a imunidade treinada do organismo. “Evidências mostram que crianças que receberam o imunizante no início da vida têm menor risco de morte por qualquer doença infecciosa”, explica. Isso acontece porque assim que o organismo reconhece a presença da bactéria responsável pela tuberculose, acontece também uma ativação inespecífica de todo o sistema imunológico. “É como se o nosso corpo tivesse muito medo desse microrganismo e disparasse um alerta geral, beneficiando a proteção contra muitos outros patógenos”, completa.

Referências:

BIBLIOTECA VIRTUAL EM SAÚDE. 1/7 – Dia da Vacina BCG

CENTRO CULTURAL DO MINISTÉRIO DA SAÚDE. Imagens da peste branca: memória da tuberculose

MEMÓRIAS DO INSTITUTO BUTANTAN (1978/79). A carreira científica da dra. Jandyra Planet do Amaral

RELATÓRIO DE ATIVIDADES DO INSTITUTO BUTANTAN. Anos 1946, 1953, 1954 e 1958.

* Além das fontes citadas, também contribuíram com a matéria a assistente de documentação Mariana Soares Popperl e a pesquisadora voluntária Ivone Yamaguchi, ambas do Centro de Memória do Butantan.Fotos: Acervo Instituto Butantan/Centro de Memória